004武昌造船厂集团有限公司

责任人:杨志钢董事长兼总经理

简介:武昌造船厂集团有限公司,隶属于中国船舶重工集团公司,始建于1934年6月6日,2009年2月原武昌造船厂改制为武昌船舶重工有限责任公司,2011年4月按中船集团实施军民分立原则精神,现为武昌造船厂集团有限公司,是中国以造船为主的大型现代化综合性企业和重要的军工生产基地。

武船总占地面积300多万平方米,总资产近百亿元。产品覆盖军工、特种高性能船舶、桥梁钢结构、能源装备、大型成套设备、海洋工程装备、大型船舶等众多领域。

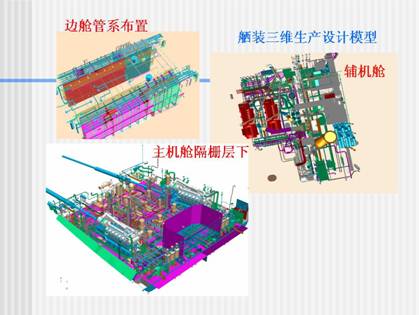

武船始终注重以科技创新引领企业发展,是国家船舶工业“创新能力十强”企业,拥有国家级的企业技术中心和一系列研究机构,拥有自主知识产权的“企业信息空间工程”和计算机全三维生产设计体系,在军工和船舶行业内率先实现了设计、制造和管理的集成信息化。

武船认真落实科学发展观,坚定总部、沿江、沿海发展战略,走差异化、集约化、外延扩张化、聚焦专业化、科研化的发展道路,统筹武汉、青岛两地发展,以“三大板块、六大主业”搏击市场,力争成为我国最具有时代感、文化底蕴、品牌特色和发展后劲的大型现代化综合性企业。

武船在国际先进船型研究,先进制造技术、先进工艺研究与应用,国际各大船级社船舶入级标准和各类新规范上,建立起国际化的高端特种船舶研发与营销体系。公司建造的海洋工程船、小水线面双体船、穿浪船、挖泥船、科学考察船、海事船、深潜救生艇、水下探测打捞深潜器、浅海管线电缆维修装置、高速快艇等一系列高技术含量、高附加值船舶或装置,在国内处于领先地位或达到了国际先进水平,海洋工程船出口到希腊、挪威等西欧国家。

武船建造了举世瞩目的长江三峡大型人字门、检修门及地下电站设施,参加建设了葛洲坝、清江、水口电站等大型水工设施。桥梁建设遍布国内各大水系,东起杭州湾跨海大桥,西至拉萨柳梧大桥,南抵广西南宁大桥,北达天津慈海桥、青岛海湾大桥,共建造各式钢结构桥梁60余座,并已进入东南亚市场。

武船制造的成套设备涉足起重机械、冶金设备、压力容器、舞台设备、风电、大型装备配套设施等众多领域,与国际知名的阿尔斯通、通用电气、西门子、美卓等跨国集团合作,提供专用配套设备;非标铸造件生产获得ABS、BV、DNV、LR等八大船级社认可,大抓力锚取得自主知识产权,产品畅销欧美、东南亚等10多个国家和地区。武船制造的2008北京奥运会开闭幕式画轴、九环地球、五洲乐台、记忆塔等设备,世界瞩目。

青岛武船重工有限公司是武船的全资子公司,位于青岛海西湾海洋工程和造船基地内,是海洋石油平台和大型船舶建造基地,将建造FPSO、半潜\式平台等海洋工程装备和大型民船,参与国际竞争。

参评理由:武昌造船厂集团有限公司,简称武船集团,隶属于中国船舶重工集团公司,是我国重要的军工生产基地和大型现代化造船综合型企业。我公司本着以人为本的“两型”社会发展观,坚持“提升环保意识,落实节能减排,推进清洁生产,创建绿色武船”的环境方针,提高全员环保意识和历史使命感;坚持减少和预防污染,大力推行清洁生产;坚持将绿色造船、低碳经济理念贯穿于设计、生产和服务全过程;坚持“减量化、再循环、再利用”循环经济原则,强化源头管理,提高资源、能源利用率;逐步替代有害原材料,淘汰落后生产工艺和设备,改进操作技术和管理方式,逐年削减污染物的产生量和排放,杜绝污染事故的发生,实现公司的科学发展,创建和谐武船,绿色武船。

一、采用清洁生产工艺和技术。

近几年以来,为适应生产总量日益增长的需要,公司先后投资7.0亿元进行生产技术改造,大量采用了清洁生产工艺和清洁生产技术。

1、公司拥有从德国进口的全套钢材预处理流水线,多台数控等离子水下切割机、大型三辊卷板机、校平机、油压机;从瑞典、美国进口的现代化管子加工中心、大型封闭式整体涂装车间、埋弧自动焊焊机操作架、数控大型落地镗铣床、数控加工中心等各种金属切削设备以及德国引进的315t、213t液压平板车等高效、先进的生产设备。

2、公司计算机三维设计工作站,以数据库为核心,计算机网络为基本平台进行生产设计,掌握了三维设计、大型结构有限元分析、多媒体应用等技术,形成了较高的设计、开发能力,精度造船,分段无余量上船台,提高预舾装率。自主开发船体零件套料软件,常规件材料利用率达94%以上,异型件材料利用率达80%以上,并在特种船舶、1750m3/h挖泥船、公务船、海洋工程船等多型船舶,以及三峡人字门、桥梁等产品的生产经营中应用,取得了良好的效果。

3、公司广泛采用陶瓷衬垫焊、埋弧自动焊、全自动气体保护焊、垂直气电焊等高效焊接技术,应用率及焊接技术居全国先进水平,大力推行清洁生产,降低和减少了污染物的排放。

4、庙山基地生产、生活污水采用CAAS生化处理法,达到杂用水标准,并设置500m3中水池用于绿化、地面冲洗、卫生间冲洗。

5、采用树脂砂铸造工艺,石英砂回用率达90%以上,年减少废料排放8000t以上,并无污水排放。

6、采用液氧发生工艺替代机械制氧工艺,年节约用电220万度,并减少了大量的人力、物力资源。

二、认真治理污染物,减少污染物产生和排放

1、在水污染治理方面:

从生产工艺上理顺了管子生产流程,形成了集管子下料加工——密试——清洗电镀——托盘集配上船为一体的生产流程,采用先进的无氰电镀、无铬漂光和低铬钝化清洁工艺,产生的废水跟班监测,确保处理达标排放。另外,公司投入几十万元,用于新型节水器具的购买和现有节水器具的更新。

2、在空气污染治理方面:公司涂装间设置了进口高效氟滤芯除尘器以净化除锈粉尘,处理效率达到99%以上。采用活性炭纤维吸附—催化燃烧方式对涂装过程中产生的有机废气进行净化,净化效率大于90%。投资300万元新建了燃油(气)锅炉,使用清洁燃料代替了原有的燃煤锅炉。

3、在噪声污染治理方面:对现有的空压站等处的噪声源分别采取了消声吸声、减振、建隔离操作间等治理和防护措施,并取得了一定的效果。在保证厂界噪声达标的同时,极大地降低了操作工作环境内的噪声。

三、节能减排工作深入考核到各子公司

公司认真贯彻落实科学发展观,积极调整产业结构,采取多种有效措施,建立了监督考核体系,围绕建设绿色、低碳企业做了大量工作,并取得了显著的成绩,“十一五”期间,万元产值能耗下降了37%,全面完成了武汉市政府下达的年度节能减排考核指标。

1、 机电设备公司范围内开展了“节本降耗”合理化建议活动,其中频淬火机床、高频淬火机床及热处理车间新建了三个循环水池,实现了工件冷却水的重复利用。一年节水几千吨;

2、 金属制造公司通过组织工程技术人员、管理人员和操作人员的攻关活动,成功解决了铸钢件表面龟裂这一长期困扰分公司的技术难题。从本质上提高了铸钢件质量,大大减少了铸件表面的打磨量,减少了粉尘排放量,提高了工作效率;

3、 船舶工程公司对某产品表面处理过程进行了重大工艺改进。原过程需三台40立方米/分钟配合,连续工作32小时,消耗7000元/吨的磨料300吨。采用新工艺只需17小时,耗砂170吨。新工艺不仅提高工效47%而且每条船节约资金近百万元;

4、 装饰工程公司科技人员持续对消声瓦密封腻子打磨机的性能进行改进,改进后的腻子打磨机用于修理、敷设消声瓦,消除了消声瓦接头处凹凸不平现象,提高了敷瓦质量,每条船充填密封腻子可减少返工量400余米,大幅度提高了一次报检合格率,修理了3条船共节约腻子220余㎏,价值10万余元;

5、 重装公司在建设庙山新厂区过程中,重视节能环保工作,在供电系统中安装电压自动无功补偿装置,减少无功损耗。并在新厂区建立污水处理及循环利用系统,实现污水零排放;为了节能降耗,降低生产成本,对各生产车间进行万元产值能耗考核。在各生产车间分别安装了电表、气体流量计等计量器具,实现了对车间一级的能源消耗按月考核,取得了明显的经济效益;

6、 重工公司根据生产发展需要自行研制和设计生产线上的关键设备1300t油压机,自制的1300t油压机节约制造费用110万元。自制一台十一辊娇平机减少投资25万元 ,年创产值200万元。在钢箱梁板单元制作生产线上,提出优化钢箱梁板单元件制造工艺,对生产线进行了从新设计制造,在不增加作业面积的情况下,板单元生产能力提高一倍。目前已完成的生产线上“全气压式板单元装配机”、“全液压式反变形摇摆胎架”,被国内著名专家组评为国内首创。

武船人正按照“十二五”发展规划,朝着“平安武船、智慧武船、和谐武船、绿色武船、幸福武船”的目标而努力。

绿色造船:采用三维设计技术提高材料利用率 广泛采用太阳能,节约能源

绿色造船:采用三维设计技术提高材料利用率 广泛采用太阳能,节约能源